Anlagen Revamping und Modernisierung

Das so genannte Anlagen Revamping bzw. die Anlagen-Modernisierung bereits errichteter Anlagen ist für viele Industriebereiche eine kostensparende und effiziente Lösung. Denn der Revamping Prozess erlaubt es Unternehmen, ihre Infrastruktur zu verbessern, Produkteigenschaften zu verbessern oder die Auslastung bzw. die Kapazität der Anlage zu erhöhen. Revamping kann jedoch auch bedeuten, einen Produktionsprozess zu modifizieren oder auch größeren Veränderungen zu unterwerfen. Dank des Anlagen-Revampings und einzelner individueller Maßnahmen erhöht sich die Lebensdauer einer Industrieanlage signifikant. Dabei wird versucht, den finanziellen Aufwand sowie die Stillstandszeiten der Anlage auf dem absoluten Minimum zu halten.

Gründe für Anlagen-Revamping und Umstrukturierungsmaßnahmen

- Erhöhung der Effizienz und der Performance

- Reduktion der Produktionskosten

- Verlängerung des Lebenszyklus einer Anlage

- Optimierung der Produktqualität und des Energieaufwands

- Verbesserung der Umweltsicherheit

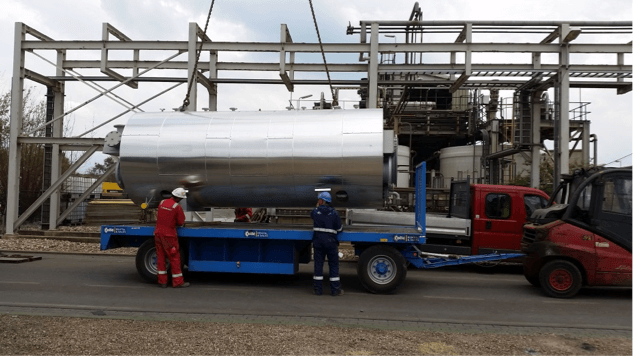

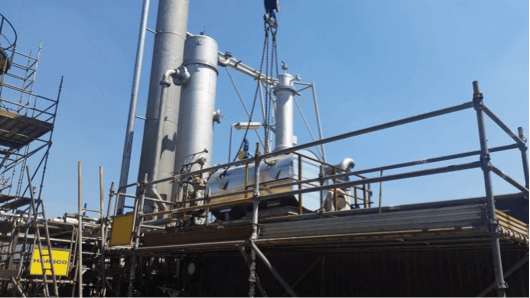

Anlagen-Revamping mit CALORIC

Ob aufgrund von Engpässen im Produktionsprozess, operationeller oder technischer Gründe: Wenn es um umfassendes Anlagen-Revamping geht, sind Sachkenntnis und Know-how ein absolutes Muss. CALORIC Anlagenbau GmbH verfügt über mehr als 50 Jahre Erfahrung in der Konzeption und der Errichtung von Gaserzeugungsanlagen für die pharmazeutische und die chemische Industrie und ist deshalb Ihr zuverlässiger Partner für die nachhaltige und umfassende Modernisierung Ihrer Anlage.

Auch wenn es um die Realisierung höchst komplexer Veränderung an bestehenden Anlagen geht, haben unsere erfahrenen Ingenieure die richtige Lösung parat. So profitieren unsere Kunden nicht nur von der äußerst sorgfältigen Ausführung aller Arbeiten sowie umfassendem Know-how, sondern einem weiteren Vorteil: Sie können davon ausgehen, die beste am Markt verfügbare Lösung zu erhalten, wenn es um das Revamping und die Modernisierung bestehender Anlagen geht.

Unsere Services

- Umfassende Begutachtung und Bestandsaufnahme vor Ort

- Erstellung einer FEED Studie für die optimale Lösung

- Detaillierte Kostenkalkulation in jeder Prozessphase, vom Engineering bis zum Start-up

- Lieferung von Equipment

- Montageüberwachung

- Inbetriebnahmeüberwachung

Caloric Anlagenbau GmbH

Caloric Anlagenbau GmbH